四星件数控加工工艺的设计

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

数控是先进制造技术的基础技术。数控加工在现代化生产中显示出很大的优越性。对于现代制造业,数控机床非常适合那些形状复杂、精密和批量小的零件。而一般的普通机床根本无法满足这个要求。就连仿形机床和组合机床也解决不了高精度与小批量这个矛盾。因此数控加工非常适合航空、航天、电力、交通和电子等制造业的零件加工技术。零件加工面临的一个主要问题是产品的高精度、多样性和批量小的矛盾。这就要求从机床到数控都需要柔性。CNC数控系统由于采用软件控制,具有了很大的柔性。现代的数控机床其突出的优点是可以进行高精度加工和多样化加工,完全可以取代其他的加工方法。由于数控机床是按照预定的程序自动加工,加工过程不需要人工干预,加工精度还可以通过软件进行校正及补偿,因此可以提高零件的加工精度,稳定产品的质量。特别对于多品种、少批量的零件更是如此。

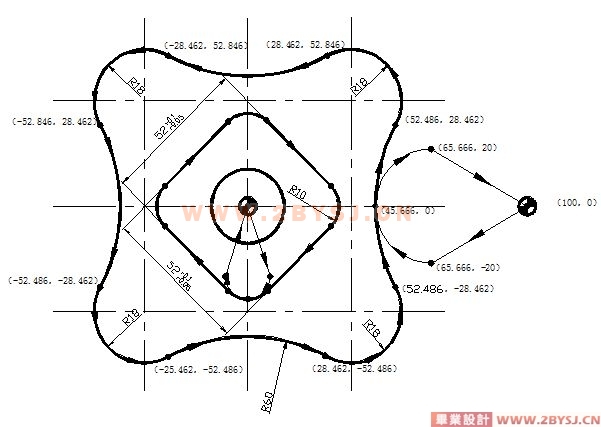

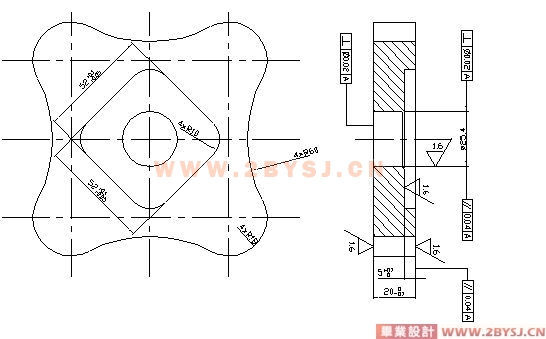

在这里通过对工件图形结构分析、精度分析、毛坯余量分析、结构工艺性分析。有如下的加工工艺过程:

在加工过程中考虑到工件的精度和表面粗造度,分粗加工和精加工。粗加工时刀具的半径补偿值设定为8.7mm,粗加工结束后测量一次工件的尺寸,然后

修改刀具的半径补偿值主轴的转速和进给速度对工件进行精加工。

操作过程中,夹具选用平口钳,工件底面放垫块,保证底面与工作台平行,约束三个自由度,后侧面紧贴平口钳,约束两个自由度。

考虑到机械加工的经济性,我选择用普通铣床加工基准面A。然后以基准面A和侧面进行定位加工上表面。由于工件外轮廓全是由曲线组成,不便于夹装和定位,我选择先加工孔和形腔。

根据先面后孔、先主后次的原则,又由于是用平底铣刀进行铣削加工无法下刀太深,所以我选择先加工孔再加工形腔。

工件外轮廓全是由曲线组成,不便于夹装和定位,所以必须和配合件配合加工,配合时以上表面和中心为定位基准进行加工。

关键词: 数控技术,华中世纪星HNC-21,刀具型号,切削用量,手工编程

目 录

第一章 数控技术的发展现状和前景…………………………………3

第二章 数控加工工艺和工序分析…………………………………………9

2.1加工工艺过程分析……………………………………………………………10

2.1.1 零件图样分析……………………………………………………………10

2.1.2 定位基准选择……………………………………………………………12

2.1.3 工艺方案拟定…………………………………………………………13

2.1.4 加工设备选择……………………………………………………………15

2.2加工工序分析…………………………………………………………………16

2.2.1加工步骤………………………………………………………………16

(优秀毕业设计:www.2bysj.cn)

2.2.2 装夹方案和夹具的选择………………………………………………17

2.2.3 走刀路线的确定………………………………………………………17

2.2.4 选择刀具………………………………………………………………17

2.2.5 确定切削用量……………………………………………………………18

2.2.6 确定工序尺寸……………………………………………………………18

第三章 数控加工程序………………………………………………………19

第四章 总结…………………………………………………………20

致谢……………………………………………………………21

参考文献……………………………………………………………….22

附表………………………………………………26

外轮廓程序

O1010

N1 G54 G90 G00 X100 Y0 M03 S800 ;

N2 Z5;

N3 G01 G42 D01;

N4 X65.66 Y0 F160;

N5 G01 Z-20;

N6 G02 X45.66 Y0 R20;

N7 G02X52.846Y28.462 R60;

N8 G03 X28.462 Y52.846 R18;

N9 G02 X-28.462 Y52.846 R60;

N10 G03 X52.846 Y28.462 R18;

N11 G02 X-52.846 Y-28.462 R60;

N12 G03 X-28.462 Y-52.846 R18;

N13 G02 X28.462 Y-52.846 R60;

N15 G03 X52.846 Y-28.462 R18;

N15 G02 X45.666 Y0 R60;

N16 G02 X65.666Y20R20;

N17 G01 G40X80 Y0;

N18 G00 Z100;

N19 G28 Y0;

N20 M30;

铣平面程序

O1111

N11 G90 G5 4G00 X100 Y80 M03 S212 F60;

N12 Z5;

N13 G01 Z-2;

N15 G01 X40;

N15 Y0;

N16 X-40;

N17 Y-40;

N18 X100;

N19 G00 Z100;

N20 M30;

附录

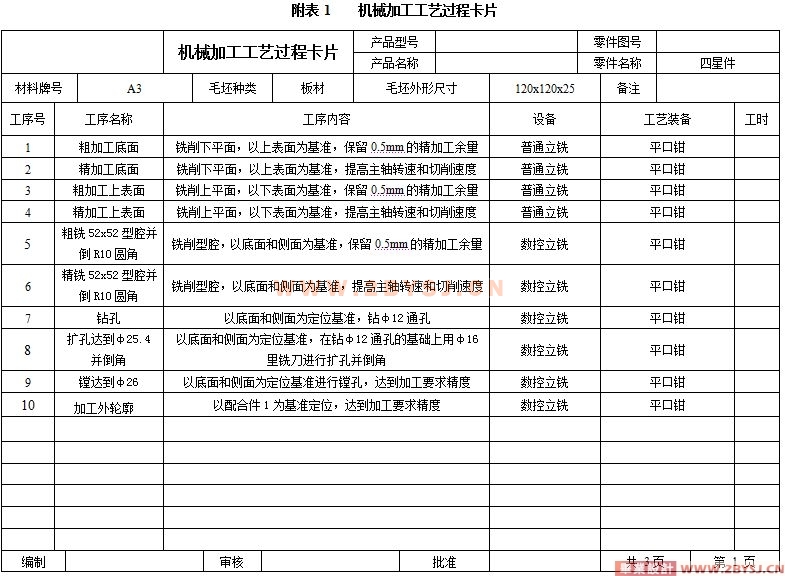

1 粗加工底面 铣削下平面,以上表面为基准,保留0.5mm的精加工余量 普通立铣 平口钳

2 精加工底面 铣削下平面,以上表面为基准,提高主轴转速和切削速度 普通立铣 平口钳

3 粗加工上表面 铣削上平面,以下表面为基准,保留0.5mm的精加工余量 普通立铣 平口钳

4 精加工上表面 铣削上平面,以下表面为基准,提高主轴转速和切削速度 普通立铣 平口钳

5 粗铣52x52型腔并倒R10圆角 铣削型腔,以底面和侧面为基准,保留0.5mm的精加工余量 数控立铣 平口钳

6 精铣52x52型腔并倒R10圆角 铣削型腔,以底面和侧面为基准,提高主轴转速和切削速度 数控立铣 平口钳

7 钻孔 以底面和侧面为定位基准,钻φ12通孔 数控立铣 平口钳

8 扩孔达到φ25.4并倒角 以底面和侧面为定位基准,在钻φ12通孔的基础上用φ16里铣刀进行扩孔并倒角 数控立铣 平口钳

9 镗达到φ26 以底面和侧面为定位基准进行镗孔,达到加工要求精度 数控立铣 平口钳

10 加工外轮廓 以配合件1为基准定位,达到加工要求精度 数控立铣 平口钳