骨架塑料注射模(附答辩记录)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

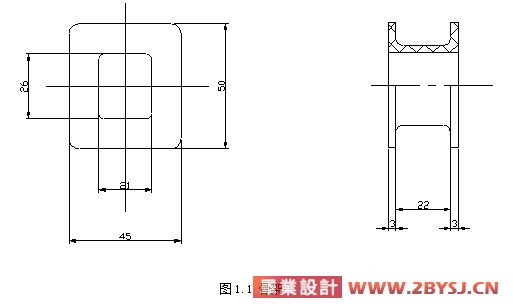

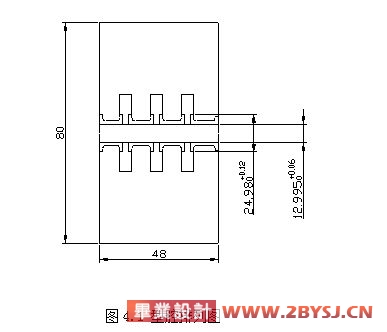

本次模具设计是“骨架”其设计思路是根据多个模具加工事例总结出来。设计内容是从零件的工艺分析开始的,根据工艺要求来确定设计的大体思路。其开始是从零件的材料选择,接下是成型参数、密度、收缩率的确定,模具种类与模具设计的关系、塑件的尺寸精度与结构、注射机的选择、模具设计有关尺寸的计算(包括模具行腔型芯的计算及其公差的确定)、注塑机参数的校核、模具结构设计、模具冷却、加热系统计算、注射模标准件的选用及总装技术要求等内容。

其中模具结构设计是这次设计的主要内容,其内容包含了模具的分型面选择、主流道及分流道的设计与布局,推出机构导向机构等一系列模具的重要零部件的设计加工方法和加工注意要点。这样更有利于加工人员的一线操作,使其通俗易懂加工方便。本次设计不仅让我熟悉了课本所学的知识,而且让我做到所学的运用到实践当中,更让我了解了塑料模具设计的全过程和加工实践的各种要点。

关键词:塑模 ,型腔 ,型芯

设计要求:

模具图样的设计

1了解制品工艺性

2了解制品的批量

3了解塑料制品所用的设备

确定模具设计方案

1确定模具所用的材料

2确定模具设计的基本结构

3确定模具选用的标准件型号

4确定模具型腔型芯的成形尺寸

5 进行注塑机的强度、刚度校核及冷却系统的排布

6完成模具图样的设计图纸

塑件设计要求

产品精度及表面粗糙度要求为一般精度,但在加工制造过程中要求各部分有一定配合精度关系。产品为大批量生产,故设计的模具要有较高的注塑效率,浇注系统要能自动脱模,可采用侧浇口自动脱模结构。由于该塑件要求批量大,所以模具采用一模八腔对称结构,浇口形式采用侧浇口,相对于大塑件可采用相对于小的塑件大的分流道,以达到同时充模的效果。

目 录

摘 要 II

1塑件工艺分析 1

1.1塑件设计要求 1

1.2塑件的材料特征及选用 1

1.3塑件材料的确定 3

(优秀毕业设计网 www.2bysj.cn)

1.4 塑料的收缩率及密度确定 3

1.5塑件的成型要求 3

2塑件的尺寸精度与结构 5

3注射机及模架的选用 6

3.1注射机的选用 6

3.2 模架的选用 6

4浇注系统的设计 8

4.1 主流道、主流道衬套及定位圈的设计 8

4.2 模具型腔数的确定、排列和流道布局 8

4.3 分流道的形状及尺寸 9

4.4 浇口的形状及其位置选择 11

5模具型腔、型芯的有关计算 12

5.1 制品成型位置及分型面的选择 12

5.2 型腔工作尺寸计算 13

5.3 型芯的工作尺寸计算 13

5.4 模具中孔中心距计算 14

6模具结构设计 15

6.1推出机构的设计 15

6.2 侧抽芯的设计 16

7注塑机参数校核 17

7.1最大注射量校核 17

7.2锁模力校核 17

7.3模具与注塑机安装部分相关尺寸校核 17

7.4模具闭合高度校核 18

7.5开模行程校核 18

8模具冷却系统计算 19

8.1冷却回路的设计 19

8.2冷却回路的总长度的计算 20

9 塑料注射模具技术要求及总装技术要求 21

9.1零件的技术要求 21

9.2总装技术要求 21

致 谢 23