垫套的数控编程与加工设计(数控铣床)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

现代生产中,模具已成为大批量生产各种工业产品和日用生活的重要工艺设备。应用模具的目的在于保证产品的质量,提高生产效率和降低制造成本。因此不但要有合理、正确的模具设计技术,还必须有高效、高质量的模具制造技术作为保证。(优秀毕业设计网 www.2bysj.cn)

随着计算机技术的飞速发展,数控机床在我国机械加工行业中得到越来越广泛的应用。它不仅解决了普通机床难以解决的许多加工难题,而且提高了加工精度和生产效率,同时也对加工工艺和刀具设计提出了许多新的、更高的要求。在本设计说明书中,系统的介绍了数控技术的各方面知识,既总结了现代的加工技术现状,又介绍了数控技术未来的发展前景及目标。我通过对零件图的分析、加工设备、刀具的选择,切削速度、进给量、背吃刀量等参数的选择,制订了零件的数控加工工艺;所设计的零件结构便于成型,并且成本低,效率高,涉及面广,这一环节是技术的关键,以便在拟订工艺规程时采用适当的措施。另外对材料的分析,加工毛坯的选择,毛坯形状的设计及工艺尺寸等方面进一步分析,使零件的设计更加符合要求和精确性。在制订零件的工艺规程时正确的选择工件的基准有着很重要的意义,划分阶段分为粗加工和精加工两个阶段。还对加工的工序、工艺进行分析,从而用CAXA编制出所选零件的程序。

关键词:零件的分析;毛坯;工艺;工序尺寸;加工路线;编程。

数控铣床概述

普通机床一般根据所能完成的工艺内容分为铣床、镗床、钻床等,分别用于完成铣削、镗削、钻削等加工工艺任务。从本质上来讲,各类机床所能完成的加工工艺内容是由机床布局及主轴结构等所决定。一般钻床的主轴结构主要考虑承受轴向力,因此只能用于进行钻孔加工,不能用来进行铣削或镗孔。而铣床主轴结构上能同时承受轴向力和径向力的作用,因此可以进行铣削、钻削、镗削等不同工艺内容的加工。铣床的工艺能力实际上覆盖了钻床和镗床。之所以一般不采用普通铣床进行钻孔或镗孔加工,是因为采用普通铣床进行钻孔或镗孔加工时人工操作很不方便。

数控机床是自动化加工机床,可以通过程序控制机床的运行。即使是一些加工前的设定调整操作,也可以通过操作面板上各类相应的按钮、开关方便的进行。数控铣床主轴从结构上讲,可以实现铣、钻、镗等各类不同工艺内容的加工,因此行业内几乎以数控铣床涵盖了数控数控钻床和数控镗床。机械加工中,较少有单一的应用于钻削或镗削的数控钻床或数控镗床。

编程的基本原理

坐标系

根据标准坐标系的规定,机床使用右手顺时针直角坐标系,机床中的运动是指刀具和工件间的相对运动。

(1)机床坐标系

数控铣床类机床中,坐标系如何建立取决于机床的类型。坐标系原点即为机床零点,也是所有坐标轴坐标基准。机床零点可通过在各坐标轴移动范围内设置的参考点来确定。参考点与机床零点可以重合,也可以不重合,这一般由机床生产厂家设定。

(2)工件坐标系

为了便于在编程时对工件的几何要素位置进行描述,编程人员必须在零件图上选择建立一个过渡坐标系,即工件坐标系,也称为编程坐标系。该坐标系原点即工件原点或编程原点。数控铣床加工工件坐标系可以有编程人员自由选择。原则上应尽量使编程简单、尺寸换算少、引起的加工误差小等。一般情况下,尺寸集中标注或坐标标注的零件,编程原点应尽可能选在尺寸标注基准上;对称或同心零件编程原点应尽可能选在对称中心线或圆心上;Z向原点位置一般置于工件上表面。

(3)工件装夹

加工工件时,工件必须定位并夹紧在机床上,保证工件坐标系坐标轴平行于机床坐标系坐标轴,由此在每个坐标轴上产生机床原点与工件原点的坐标偏移量。该值作为可设定零点偏移量输入到给定的区域,即偏值寄存器(如G54)中。当NC程序运行时,此值可以用一个对应的编程指令(如G54)进行选择调用,从而确定工件在机床上的装夹位置。

(4)当前工件坐标系

在对一些复杂零件进行几何描述时,如其中的某些结构要素如果选择一个新的原点编程比使用原工件原点更方便,则可以利用可编程零点偏置进行坐标转换,重新确定一个新的零点。新的零点以原工件零点为基准进行偏置。使用可编程零点偏置后形成的一个新的实际工件坐标系即为当前工件坐标系,工件坐标系也可通过旋转进行转换形成新的当前工件坐标系。

目 录

摘 要 IV

1 西门子802S/C铣床系统介绍 1

1.1数控铣床概述 1

1.2编程的基本原理 1

2 加工工艺分析 3

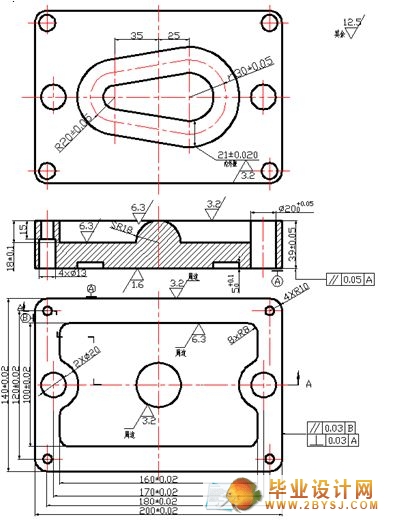

2.1零件平面图 3

2.2图纸分析 4

(优秀毕业设计网 www.2bysj.cn)

2.3 夹具的选择 4

2.4 夹紧与定位 4

2.5刀具的选择 4

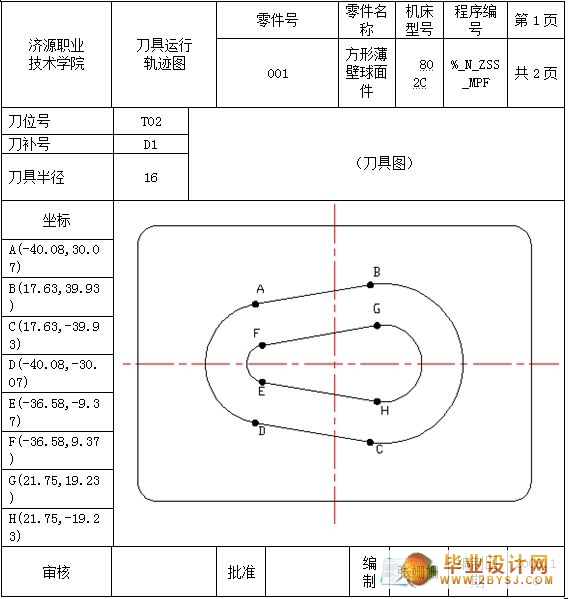

2.6 工件加工轨迹的确定 5

2.7 切削用量的确定 6

3 加工过程概述 8

3.1定毛坯 8

3.2 精铣削上平面 8

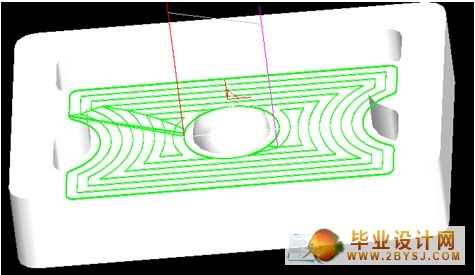

3.3 铣上面内轮廓 9

3.4 上部内轮廓底面精加工 9

3.5 加工六个光孔 10

3.6 铣下面内轮廓 10

3.7 由CAXA生成程序 12

系统程序 12

致谢 61

参考文献 62

系统程序(部分)

精加工上平面程序

N10G90G54G00Z60.000

N12S1000M03

N14X-99.578Y-62.373Z60.000

N16Z50.000

N18Z9.500

N20G01Z-0.500F100

N22X-99.360Y-63.145F120

N24X-99.226Y-63.488

N26X-98.390Y-65.229

N28X-98.218Y-65.507

N30X-97.356Y-66.600

N32X-96.967Y-67.019

N34X-95.959Y-67.881

N36X-95.411Y-68.273

N38X-94.327Y-68.881

N40X-93.728Y-69.150

N42X-92.471Y-69.564

N44X-91.811Y-69.717

N46X-90.535Y-69.868

N48X-89.710Y-69.900

N50X90.140Y-69.882

N52X91.259Y-69.794

N54X91.671Y-69.720

N56X93.416Y-69.270

N58X95.210Y-68.402

N60X95.507Y-68.218

N62X96.600Y-67.356

N64X97.019Y-66.967

N66X97.881Y-65.959

N68X98.273Y-65.411

N70X98.881Y-64.327

N72X99.150Y-63.728

...