玻璃升降器外壳的模具设计(附答辩记录)

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

模具生产的工艺水平及科技含量的高低,已成为衡量一个国家科技与产品制造水平的重要标志,它在很大程度上决定着产品的质量、效益、新产品的开发能力,因此这次我的毕业设计要求设计一套模具以便检验自己所学模具有关方面的知识是否牢固。(优秀毕业设计网 www.2bysj.cn)

本套模具设计,我设计的零件为带凸缘圆筒形件—玻璃升降器的外壳。外壳采用的材料08钢厚度t=1.5mm保证了足够的强度和刚度,该零件外形简单对称,利于合理排样、减小废料,直线、曲线的连接处为圆角过渡。材料为一般用钢,采用冲压加工经济性良好。

首先对零件进行了工艺性分析,然后选复合模作为该副模具的工艺生产方案,经过计算分析完成该模具的主要设计计算,凸、凹模工作部分的设计计算,还有主要零部件的结构设计,选择合适的模具材料。

进行冲压设计就是根据已有的生产条件,综合考虑影响生产过程顺利进行的各方面因素,合理安排零件的生产工序,最优地选用,确定各工艺参数的大小和变化范围,设计模具,选用设备等,以使零件的整个生产过程达到优质,高产,低耗,安全的目的

关键词:模具 落料 拉深 设计

拉深件的工艺性是指拉深件对拉深工艺的适应性。在一般情况下,对拉深件工艺性影响最大的几何形状尺寸和精度要求。良好的拉深工艺性应能满足材料较省、工序较少、模具加工较容易、寿命较高、操作方便及产品质量稳定等要求。该零件为玻璃器外壳。属于大批量生产,且其形状简单、对称、有利于合理排样、减小废料,直线、曲线的连接处为圆角过渡。且选用08F钢,厚度为1.5mm,其弯曲半径均大于该种材料的最小弯曲半径,且工件精度要求不高,不需要校形,此工件的形状满足拉深工件的要求,可用拉深工序加工。

项目 单工序模 级进模 复合模

无导柱 有导柱

冲压精度 低 较低 较高,相当于IT10~IT13 高,相当于IT8~IT11

制件平整程度 不平整 一般 不平整,有时要校平 因压料较好,制件平整

制件最大尺寸和材料厚度 不受限制 300mm以下厚度达6mm 尺寸〈250mm厚度在0.1~6之间 尺寸〈300mm厚度常在0.05m~3mm

冲模制造的难度程度及价格 容易、价格低 导柱、导套的装配采用先进工艺后不难 简单形状制件的级进模比复合模具制造难度低,价格亦较低 形状复杂的制件用复合模比级进模制造难度低,相对价格低

生产率 低 较低 可用自动送料出料装置,效率较高 工序组合后效率高

使用高速冲床的可能性 只能单冲不能连冲 有自动送料装置可以连冲,但速度不能太高 使用于高速冲床高达400次/分以上 由于有弹性缓冲器,不宜用高速,不宜连冲

材料要求 可用边角料 条料要求不严格 条料或卷料要求严格 除用条料外,小件可用边角料,但生产率低

生产安全性 不安全 手在冲模过程区不安全 比较安全 手在冲模工作区不安全,要有安全装置

冲模安装调整与操作 调整麻烦操作不便 安装、调整较容易、操作方便 安装、调整较容易,操作简单 安装、调整比级进模更容易,操作简单

分析表1—11得,采用:单工序模具结构简单,只需要一道工序一副模具才能完成,且生产效率低难以满足该工件大量生产的要求。复合模要在一副模具中完成几道冲压工序,因此模具结构要比单工序模复杂,而且要求各零部件的动作准确可靠,不相互干涉。这要求模具的制造达到较高的精度。模具的制造成本较高,制造周期延长。级进模也需一副模具,生产率高,但模具结构复杂,送进料不方便,加之工件尺寸偏大。通过分析对上述三种方案的比较,该件若能一次成形,则用复合模最佳。

目 录

摘 要 5

前 言 6

1 工件的工艺性分析 7

1.1 工艺分析 7

1.2 确定工艺方案 8

2 有凸缘筒形件的确定 10

2.1 工艺计算 10

2.1.1 修边余量的确定 10

2.1.2 确定拉深次数 10

2.2 排样设计 12

2.2.1 排样原则 12

2.2.2 排样图 16

3 计算冲压力、选择压力机 17

3.1 计算冲压力 17

3.2 选择压力机 18

3.3 冲模的闭合高度 20

4 拉深力和压边力的计算 21

4.1 拉深力的计算 21

4.2 压边力的计算 21

4.2.1 计算圆角半径 22

5 凸、凹模尺寸的确定 24

5.1 凸、凹模配合加工时工作部分的尺寸 24

5.1.1拉深凸、凹模的间隙 25

6 凹模设计 26

6.1 凹模的选择 26

6.2 模架的选取 28

6.3 凹模的主要技术要求 28

7 主要零部件的结构设计 32

(优秀毕业设计网 www.2bysj.cn)

7.1 定位零件 32

7.1.1 条料方向的控制 32

7.1.2 挡料销的选择 32

7.2 卸料与推件零件 32

7.2.1 弹性卸料装置 32

7.2.2 刚性推件装置 32

7.2.3 弹簧的选用 32

7.3 导柱与导套 34

7.4 模柄 34

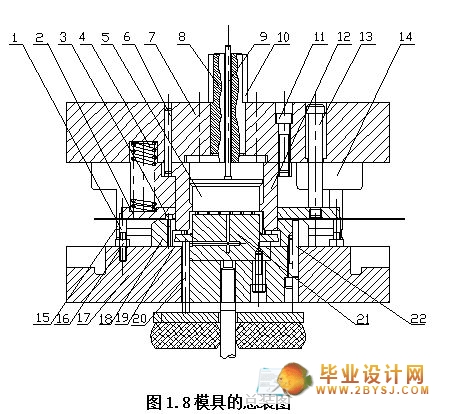

8 模具的总装图 35

结束语 36

致 谢 37

参 考 文 献 38