CA6140车床后托架加工工艺及夹具设计

无需注册登录,支付后按照提示操作即可获取该资料.

摘 要

在生产过程中,使生产对象(原材料,毛坯,零件或总成等)的质和量的状态发生直接变化的过程叫工艺过程,如毛坯制造,机械加工,热处理,装配等都称之为工艺过程。在制定工艺过程中,要确定各工序的安装工位和该工序需要的工步,加工该工序的机车及机床的进给量,切削深度,主轴转速和切削速度,该工序的夹具,刀具及量具,还有走刀次数和走刀长度,最后计算该工序的基本时间,辅助时间和工作地服务时间。

关键词:工序,工艺,工步,加工余量,定位方案,夹紧力

ABSTRACT

Enable producing the target in process of production (raw materials, the blank , state of quality and quantity on part become always ) take place direct course of change ask craft course, if the blank is made, machining, heat treatment , assemble etc. and call it the craft course. In the course of making the craft , is it confirm every erector location and worker step that process need this of process to want, the locomotive of processing , this process , and the entering the giving amount of the lathe, cut depth , the rotational speed of the main shaft and speed of cutting, the jig of this process, the cutter and measuring tool, a one hundred sheets of number of times still leaves and a one hundred sheets of length leaves, calculate basic time of this process , auxiliary time and service time of place of working finally.

Keywords: The process, worker one, worker's step , the surplus of processing, orient the scheme , clamp strength

引 言

CA6140车床后托架在卧式机床上,当采用双向引导刀具时,且有较高的精度要求时.刀具和主轴之间采用浮动卡头连接,在动力头退回原位,刀具又已退离夹具刀套的情况下,必须采用托架来支撑刀杆,以防止刀杆产生下垂,保证在下一次工作循环中,刀具能顺利得重新进入刀套,托架的结构形式同活动钻模版相似,但其作用仅在于支撑刀杆而不作为刀具的导向,托架不起直接保证加工精度的作用,但他却直接保证机床能顺利正常的工作。(优秀毕业设计网 www.2bysj.cn)

机械制造工艺学课程设计是我们学完了大学的全部基础课、技术基础课以及大部分专业课之后进行的.这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的总复习,也是一次理论联系实际的训练,因此,它在我们三年的大学生活中占有重要的地位。

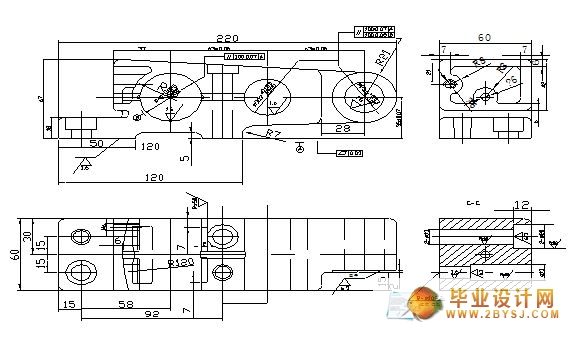

A6140机床后托架的是CA6140机床的一个重要零件,因为其零件尺寸较小,结构形状也不是很复杂,但侧面三杠孔和底面的精度要求较高,此外还有顶面的四孔要求加工,但是对精度要求不是很高。后托架上的底面和侧面三杠孔的粗糙度要求都是 ,所以都要求精加工。其三杠孔的中心线和底平面有平面度的公差要求等。因为其尺寸精度、几何形状精度和相互位置精度,以及各表面的表面质量均影响机器或部件的装配质量,进而影响其性能与工作寿命,因此它的加工是非常关键和重要的。

目 录

任务书 IV

毕业设计调研报告 Ⅴ

摘 要 VII

ABSTRACT VII

一、 引言及软件介绍 1

二、CA6140机床后托架加工工艺 3

2.1 CA6140机床后托架的工艺分析 3

2.2 CA6140机床后托架的工艺要求及工艺分析 4

2.2.1 CA6140机床`后托架的技术要求 4

2.3 加工工艺过程 5

2.4 确定各表面加工方案 5

2.4.1 在选择各表面及孔的加工方法时,要综合考虑以下因素 5

2.4.2 平面的加工 6

2.4.3孔的加工方案 6

2.5 确定定位基准 6

2.5.1 粗基准的选择 6

2.5.2 精基准选择的原则 7

2.6 工艺路线的拟订 8

2.6.1工序的合理组合 8

2.6.2 工序的集中与分散 9

2.6.3 加工阶段的划分 9

2.6.4 加工工艺路线方案的比较 11

2.7 CA6140机床后托架的偏差,加工余量,工序尺寸及毛坯尺寸的确定 13

2.7.1 毛坯的结构工艺要求 13

2.7.2 CA6140机床后托架的偏差计算 14

2.8 确定切削用量及基本工时(机动时间) 16

(优秀毕业设计网 www.2bysj.cn)

2.8.1 工序1:粗、精铣底面 16

2.8.2 工序2 粗、半精、精镗CA6140侧面三杠孔 18

2.8.3 工序3:钻顶面四孔 25

2.8.4 工序4:钻侧面两孔 28

2.9 时间定额计算及生产安排 30

2.9.1 粗、精铣底面 31

2.9.2 镗侧面三杠孔 31

2.9.3 钻顶面四孔 32

三、专用夹具设计 33

3.1问题提出 34

3.1.1 对专用夹具基本的要求 34

3.1.2 专用夹具的优点 34

3.1.3 专用夹具的组成 34

3.2 镗孔夹具设计 35

3.2.1 研究原始质料 35

3.2.2 定位基准的选择 35

3.2.3 切削力及夹紧力的计算 35

3.2.4 误差分析与计算 37

设计小结 38

参考文献 39

致 谢 40

外文翻译 41